Перейти к:

Экспериментальные исследования влияния характеристик металлического подслоя на долговечность теплозащитного покрытия лопаток турбины газотурбинного двигателя

https://doi.org/10.26467/2079-0619-2025-28-5-41-49

Аннотация

Долговечность рабочих лопаток турбины ГТД с теплозащитными покрытиями (ТЗП) зависит от многих факторов, в том числе от состава, структуры и свойств металлического подслоя (МП). Положительный эффект применения ТЗП общеизвестен: увеличение ресурса защищаемой детали или повышение температуры рабочего газа перед турбиной двигателя. Вместе с тем очевиден и тот факт, что разработка и внедрение новых ТЗП, которые используют более эффективные МП, является актуальной задачей. На эффективность и долговечность ТЗП существенное влияние оказывают следующие характеристики металлического подслоя: материал, его толщина и микроструктура, метод нанесения. С целью выбора рационального металлического подслоя ТЗП и оценки его работоспособности на лопатках турбины при высоких температурах в работе выполнен сравнительный анализ изотермической жаростойкости ТЗП с различными вариантами металлических подслоев и при различных эксплуатационных температурах. В качестве критерия изотермической жаростойкости принято время , до которого суммарная площадь сколов керамического слоя на входной кромке и корыте не превышает 30 %. Испытания технологических лопаток ГТД, изготовленных из сплава ЖС32ВИ, с нанесенными на них по серийной технологии ТЗП с различными металлическими подслоями были проведены при температурах 1 100 и 1 170 °С. База испытаний на изотермическую жаростойкость составляла не менее 500 часов. Испытаниям подвергали по четыре технологические лопатки с каждым из исследуемых вариантов покрытий. Анализ полученных результатов испытаний продемонстрировал, что более высокие показатели долговечности имеют ТЗП с подслоем NiCrTaY и АЖ-8 + CrAl. Данный эффект обусловлен наличием в МП тугоплавких элементов (тантал и иттрий), которые создают диффузионный барьер и замедляют рост образующейся на металлическом слое оксидной пленки Al2O3. В процессе экспериментальных исследований установлено, что состав металлического подслоя в конструкции ТЗП существенно влияет на его долговечность. Так, абсолютные значения могут отличаться в несколько раз. С увеличением температуры изотермических испытаний наблюдается значительное (в 2–3 раза) уменьшение долговечности покрытия. Поэтому правильный выбор состава МП позволяет снизить уровень напряженно-деформированного состояния на границе слоев, увеличить прочность сцепления, и тем самым увеличить долговечность ТЗП.

Ключевые слова

Для цитирования:

Самойленко Е.В., Угренинов В.Г., Шестаков В.В. Экспериментальные исследования влияния характеристик металлического подслоя на долговечность теплозащитного покрытия лопаток турбины газотурбинного двигателя. Научный вестник МГТУ ГА. 2025;28(5):41-49. https://doi.org/10.26467/2079-0619-2025-28-5-41-49

For citation:

Samoilenko E.V., Ugreninov V.G., Shestakov V.V. Experimental studies of the influence of the characteristics of the metal bond coat on the durability of the heat-protective coating of the turbine blades of a gas turbine engine. Civil Aviation High Technologies. 2025;28(5):41-49. https://doi.org/10.26467/2079-0619-2025-28-5-41-49

Введение

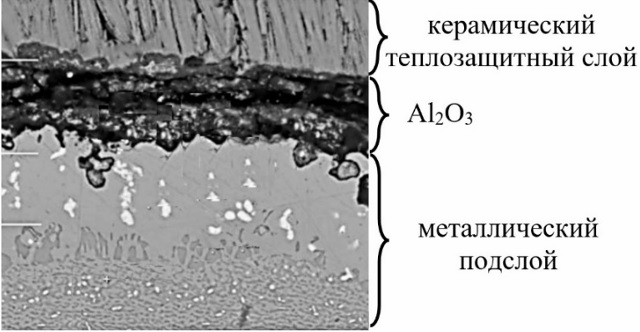

Долговечность рабочих лопаток турбины газотурбинного двигателя (ГТД) с теплозащитными покрытиями (ТЗП), работающих при высоких температурах, зависит от многих факторов, в том числе от состава, структуры и свойств металлического подслоя (МП). При этом определяющими характеристиками МП являются его состав и метод нанесения [1–6]. Положительный эффект применения ТЗП общеизвестен: увеличение ресурса защищаемой детали или повышение температуры рабочего газа перед турбиной двигателя. Вместе с тем очевиден и тот факт, что разработка и внедрение новых ТЗП, более эффективных МП и совершенствование методов их нанесения являются актуальной задачей. Типовая структура ТЗП приведена на рис. 1.

Рис. 1. Типовая структура ТЗП лопатки ГТД

Fig. 1. Typical structure of the TBC of a gas turbine engine blade

В общем случае требуемая для длительной эксплуатации температура основного материала лопатки достигается путем совершенствования конструкции самой лопатки, уменьшения интенсивности теплового потока, а также путем выбора состава и толщины ТЗП.

Будем считать, что интенсивность теплового потока и конструкция лопатки заданы, в этом случае повышение эффективности теплозащитного покрытия достигается за счет выбора его рациональной толщины и значения удельной теплопроводности керамического слоя. Важно учитывать, что при длительном циклическом (по температуре и внутренним усилиям) нагружении имеет место деградация ТЗП, которая проявляется в окислительных процессах на границе между керамическим слоем и МП, изменении микроструктуры самого керамического слоя (рекристаллизация, спекание), эффектах горячей коррозии и эрозии керамического слоя. В частности, спекание керамического слоя после циклического температурного воздействия (рис. 2) приводит к появлению дефектов типа пор, трещин, вертикальных каналов столбчатой структуры, что является причиной роста теплопроводности керамического слоя [1][7–9].

Рис. 2. Внешний вид керамического слоя ZrO2 + 8%Y2O3 в месте спекания и при появлении трещин

Fig. 2. Appearance of the ceramic layer ZrO2+8%Y2O3 at the sintering site and when cracks appear

Процесс разрушения ТЗП начинается с момента скалывания части керамического слоя с поверхности охлаждаемой лопатки, после чего прекращается выполнение его основной функции – защиты металла лопатки от воздействия высоких температур. Вместе с тем трещины в керамическом слое ТЗП, образование в нем фрагментов различного размера являются реакцией на внутренние эксплуатационные усилия и деформации поверхности лопаток, что еще не свидетельствует о потере ТЗП своих защитных функций.

Известно [10–14], что одним из чувствительных мест ТЗП, непосредственно влияющих на его долговечность, является граница между керамическим слоем и жаростойким подслоем. В процессе эксплуатации лопаток с ТЗП кислород через керамический слой проникает к МП, что приводит к его окислению и увеличению слоя оксида алюминия Al2O3 (рис. 3).

Рис. 3. Типовая микроструктура ТЗП на границе керамического слоя

и металлического подслоя после эксплуатации

Fig. 3. Typical microstructure of the TBC at the boundary of the ceramic layer

and the metal bond coat after operation

Известны два основных пути доставки кислорода к границе: газовый перенос через открытую пористость керамического слоя и диффузионное перемещение кислородных ионов по анионным вакансиям в решетке диоксида циркония. На поверхности подслоя образуются оксиды, состав и структура которых зависит от количества поступившего кислорода и состава подслоя. Это создает дополнительные внутренние усилия на границе МП, уменьшает адгезию керамического слоя и приводит к его скалыванию. Указанные процессы являются одной из основных причин разрушения ТЗП [2][14].

Эффективность и долговечность ТЗП во многом зависит от характеристик металлического подслоя (материал, его толщина и микроструктура, метод нанесения). С целью выбора рационального металлического подслоя ТЗП и для оценки его работоспособности на лопатках турбины при высоких температурах в работе выполнен сравнительный анализ изотермической жаростойкости ТЗП с различными вариантами металлических подслоев и при различных эксплуатационных температурах.

Методы исследования

Испытания технологических лопаток ГТД, изготовленных из сплава ЖС32ВИ, с нанесенными на них по серийной технологии [8–10][15] ТЗП с различными металлическими подслоями были проведены при температурах 1 100 и 1 170 ℃. База испытаний на изотермическую жаростойкость составляла не менее 500 часов. Испытаниям подвергали по четыре технологические лопатки с каждым из исследуемых вариантов покрытий. Испытания проводили в печи типа ЕТ-2. В процессе испытаний через 5, 20, 50 и далее через каждые 100 часов проводили отбор образцов для исследований.

При изотермической выдержке разрушение ТЗП практически не зависит от напряжений теплового удара (имеет место только при загрузке и выгрузке образцов для осмотра и взвешивания). Следовательно, можно утверждать, что при данном исследовании определяющую роль в разрушении керамического слоя играет процесс окисления МП, изменения его состава и структуры вследствие диффузионных процессов.

В качестве критерия изотермической жаростойкости принято время  , до которого суммарная площадь сколов керамического слоя на входной кромке и корыте не превышает 30 %. Обращалось особое внимание на состояние жаростойкого МП в месте сколовшейся керамики.

, до которого суммарная площадь сколов керамического слоя на входной кромке и корыте не превышает 30 %. Обращалось особое внимание на состояние жаростойкого МП в месте сколовшейся керамики.

Результаты исследования

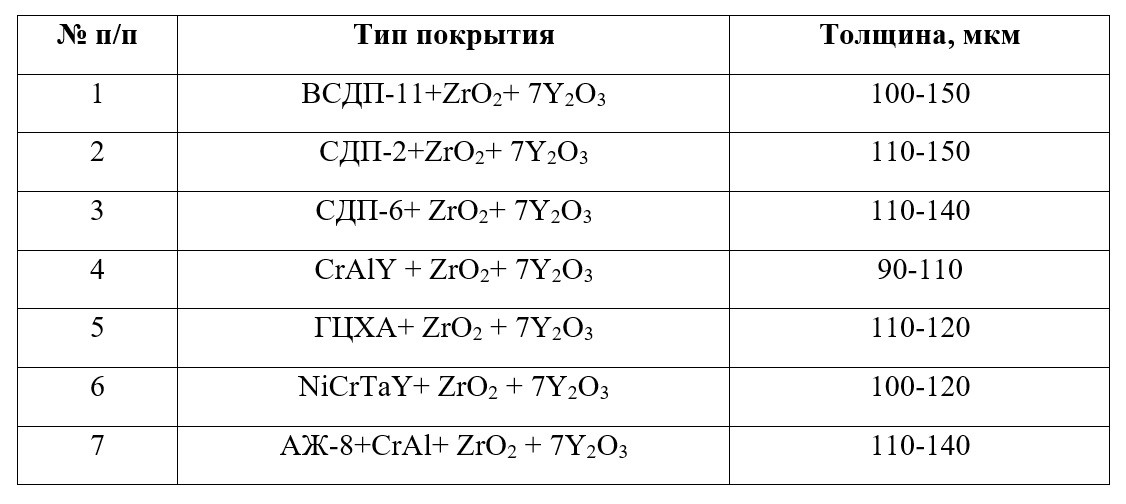

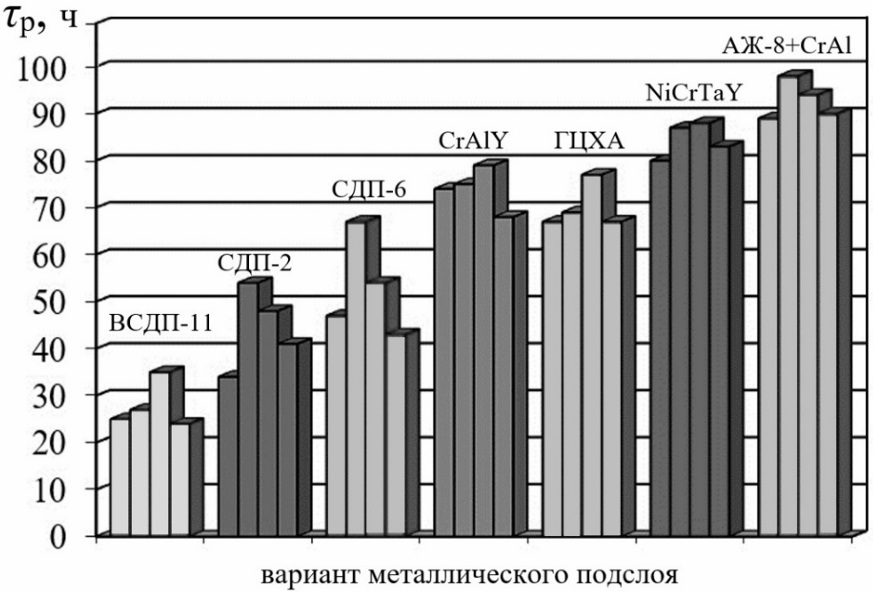

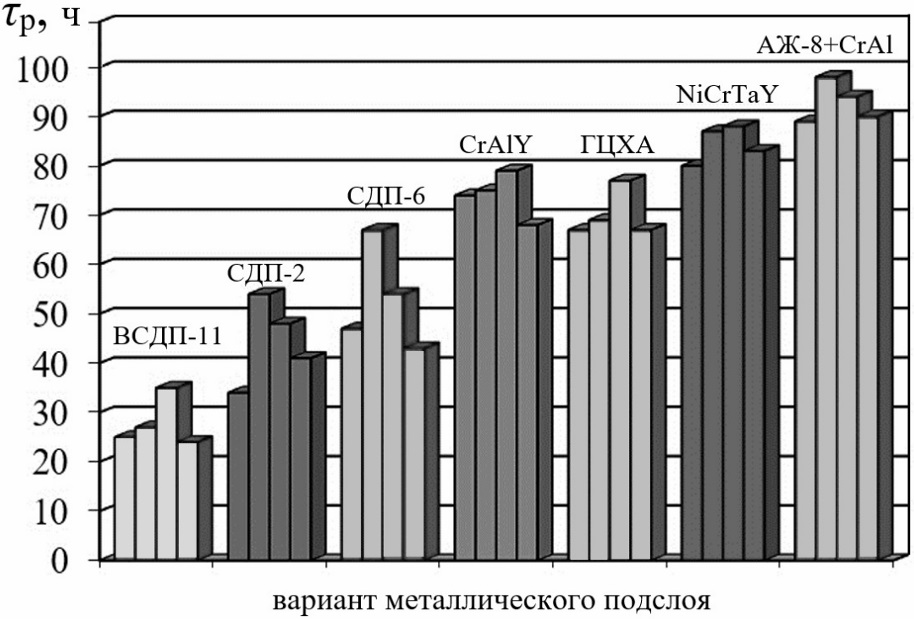

Различные варианты металлического подслоя наносились по серийной технологии, а затем на все лопатки методом электронно-лучевого испарения и конденсации в вакууме нанесен керамический слой ZrO2×7%Y2O3. Исследованные варианты покрытий и их толщина представлены в табл. 1. Результаты испытаний приведены на рис. 4 и 5.

Таблица 1

Table 1

Варианты исследуемых покрытий

Variants of the investigated coatings

Анализ полученных результатов испытаний продемонстрировал, что более высокие показатели долговечности имеют ТЗП с подслоем NiCrTaY и АЖ-8 + CrAl. Данный эффект обусловлен наличием в МП тугоплавких элементов (тантал и иттрий), которые создают диффузионный барьер и замедляют рост образующейся на металлическом слое оксидной пленки Al2O3. Следовательно, более длительное время сохраняется исходное состояние покрытия.

Видно, что интегральный показатель долговечности многослойного покрытия существенно зависит от выбора МП. Так, абсолютные значения  , как видно из рис. 4 и 5, могут отличаться в несколько раз. С увеличением температуры изотермических испытаний наблюдается существенное (в 2–3 раза) снижение долговечности покрытия. Это можно объяснить увеличением интенсивности диффузионных процессов, происходящих между ТЗП и основным сплавом, также быстрее развиваются окислительные процессы.

, как видно из рис. 4 и 5, могут отличаться в несколько раз. С увеличением температуры изотермических испытаний наблюдается существенное (в 2–3 раза) снижение долговечности покрытия. Это можно объяснить увеличением интенсивности диффузионных процессов, происходящих между ТЗП и основным сплавом, также быстрее развиваются окислительные процессы.

Рис. 4. Диаграмма испытаний покрытий на изотермическую жаростойкость

при температуре 1 100 ℃ с вариантами металлических подслоев

Fig. 4. Diagram of coating tests for isothermal heat resistance

at a temperature of 1100 °С with variants of metal bond coatings

При более высокой температуре (1 170 ℃) происходят процессы распада кубической и тетрагональной фаз керамического слоя ТЗП и возможно появление моноклинной фазы, что в конечном итоге приводит к увеличению сжимающих усилий в керамическом слое с последующим его отрывом от МП.

Рис. 5. Диаграмма испытания покрытий на изотермическую жаростойкость при температуре 1 170 ℃ с вариантами металлических подслоев

Fig. 5. Diagram of testing coatings for isothermal heat resistance at a temperature of 1170 °C with variants of metal bond coatings

Заключение

В процессе экспериментальных исследований установлено, что состав металлического подслоя в конструкции ТЗП существенно влияет на его долговечность  . Так, абсолютные значения

. Так, абсолютные значения  могут отличаться в несколько раз. С увеличением температуры изотермических испытаний наблюдается значительное (в 2–3 раза) уменьшение долговечности покрытия. Поэтому правильный выбор состава МП позволяет снизить уровень напряженно-деформированного состояния на границе слоев, увеличить прочность сцепления и тем самым увеличить долговечность ТЗП. На основании проведенного исследования для увеличения долговечности всей конструкции ТЗП целесообразно использовать металлический подслой АЖ-8 + CrAl, который имеет химический состав, близкий к химическому составу применяемых никелевых сплавов для изготовления лопаток современных ГТД. Это позволяет уменьшить диффузионные процессы между подслоем и сплавом, а наличие в металлическом подслое тугоплавких элементов (тантала и иттрия) позволяет несколько замедлить рост оксидной пленки, что также положительно влияет на долговечность всего ТЗП.

могут отличаться в несколько раз. С увеличением температуры изотермических испытаний наблюдается значительное (в 2–3 раза) уменьшение долговечности покрытия. Поэтому правильный выбор состава МП позволяет снизить уровень напряженно-деформированного состояния на границе слоев, увеличить прочность сцепления и тем самым увеличить долговечность ТЗП. На основании проведенного исследования для увеличения долговечности всей конструкции ТЗП целесообразно использовать металлический подслой АЖ-8 + CrAl, который имеет химический состав, близкий к химическому составу применяемых никелевых сплавов для изготовления лопаток современных ГТД. Это позволяет уменьшить диффузионные процессы между подслоем и сплавом, а наличие в металлическом подслое тугоплавких элементов (тантала и иттрия) позволяет несколько замедлить рост оксидной пленки, что также положительно влияет на долговечность всего ТЗП.

Список литературы

1. Будиновский С.А., Чубаров Д.А., Матвеев П.В. Современные способы нанесения теплозащитных покрытий на лопатки газотурбинных двигателей (обзор) // Авиационные материалы и технологии. 2014. № S5. С. 38–44.

2. Абраимов Н.В., Елисеев Ю.С. Химико-термическая обработка жаропрочных сталей и сплавов. М.: Интермет Инжиниринг, 2001. 620 с.

3. Абраимов Н.В., Абраимов А.Н., Терентьева В.С. Анализ повреждаемости покрытий лопаток турбин авиационных ГТД в процессе эксплуатации // Защитные покрытия: научно-методические материалы. М.: ВВИА им. Н.Е. Жуковского, 1996. С. 2–8.

4. Самойленко В.М. Влияние природы металлического подслоя на долговечность теплозащитного покрытия / В.М. Самойленко, Е.А. Фатьянов, Р.Г. Равилов, В.А. Казарян // Коррозия: металлы, защита. 2010. № 2. С. 32–35.

5. Weng W.-X. Comparison of microstructural evolution and oxidation behaviour of NiCoCrAlY and CoNiCrAlY as bond coats used for thermal barrier coatings / W.-X. Weng, Y.-M. Wang, Y.-M. Liao, C.-C. Li, Q. Li // Surface & Coatings Technology. 2018. Vol. 352. Pp. 285–294. DOI: 10.1016/j.surfcoat.2018.08.024

6. Медников А.Ф. Обзор современных способов формирования термобарьерных покрытий / А.Ф. Медников, К.С. Медведев, Г.В. Качалин, А.Б. Тхабисимов, Е.В. Качалина // Глобальная энергия. 2023. Т. 29, № 4. С. 132–148. DOI: 10.18721/JEST.29409

7. Самойленко В.М. Защитные покрытия для лопаток турбины III-IV поколения / В.М. Самойленко, А.Н. Аксенов, Р.Г. Равилов, В.Г. Опокин // Электрометаллургия. 2023. № 1. С. 21–28. DOI: 10.31044/1684-5781-2023-0-1-21-28

8. Балдаев Л.Х. Применение термобарьерных покрытий для лопаток современных газотурбинных установок на примере ГТД-110М / Л.Х. Балдаев, С.Л. Балдаев, И.В. Мазилин, А.М. Ахметгареева, А.С. Иванов // Надежность и безопасность энергетики. 2016. № 2 (33). С. 70–72.

9. Лощинин Ю.В. Влияние состава и технологии нанесения многослойных теплозащитных покрытий, изготовленных газотермическим напылением, на теплопроводность / Ю.В. Лощинин, М.Г. Размахов, С.И. Пахомкин, А.Н. Луценко // Труды ВИАМ. 2019. № 6 (78). С. 95–103. DOI: 10.18577/2307-6046-2019-0-6-95-103

10. Будиновский А.А., Мубояджан С.А., Гаямов А.М. Современное состояние и основные тенденции развития высокотемпературных теплозащитных покрытий для рабочих лопаток турбин авиационных ГТД // Авиационная промышленность. 2008. № 4. С. 33–37.

11. Самойленко В.М. Influence of impurities contained in fuel and air on sulfide corrosion of turbine blades of the gas turbine engine / В.М. Самойленко, Г.Т. Пащенко, Е.В. Самойленко, А.А. Гнездилова // Научный вестник МГТУ ГА. 2023. Т. 26, № 1. С. 72–80. DOI: 10.26467/2079- 0619-2023-26-1-72-80

12. Sankar V. Optimized thermal barrier coating for gas turbine blades / V. Sankar, P.B. Ramkumar, D. Sebastian, D. Joseph, J. Jose, A. Kurian // Materialstoday: Proceedings. 2019. Vol. 11, part 3. Рp. 912–919. DOI: 10.1016/j.matpr.2018.12.018

13. Толмачев Я.В. Высокотемпературная оксидная коррозия керамических материалов ГТД / Я.В. Толмачев, С.В. Заварзин, А.О. Лощинина, А.В. Князев // Труды ВИАМ. 2023. № 7 (125). С. 69–83. DOI: 10.18577/2307-6046-2023-0-7-69-83

14. Петров Ю.В. Применение защитного покрытия для восстановления работоспособности лопаток турбины газотурбинного двигателя с учетом их эксплуатационных повреждений / Ю.В. Петров, В.М. Самойленко, О.А. Ратенко, Е.В. Самойленко // Электрометаллургия. 2024. № 9. С. 12–23. DOI: 10.31044/1684-5781-2024-0-9-12-23

15. Абраимов Н.В., Овчинников В.В. Высокотемпературные материалы, покрытия и сварка в летательных аппаратах и двигателях. М.: Наука и технологии, 2023. 636 с.

Об авторах

Е. В. СамойленкоРоссия

Самойленко Елизавета Васильевна, преподаватель кафедры технической механики и инженерной графики МГТУ ГА

Москва

В. Г. Угренинов

Россия

Угренинов Владимир Германович, доцент кафедры технической механики и инженерной графики МГТУ ГА

Москва

В. В. Шестаков

Россия

Шестаков Владимир Васильевич, кандидат технических наук, ведущий инженер

Лыткарино

Рецензия

Для цитирования:

Самойленко Е.В., Угренинов В.Г., Шестаков В.В. Экспериментальные исследования влияния характеристик металлического подслоя на долговечность теплозащитного покрытия лопаток турбины газотурбинного двигателя. Научный вестник МГТУ ГА. 2025;28(5):41-49. https://doi.org/10.26467/2079-0619-2025-28-5-41-49

For citation:

Samoilenko E.V., Ugreninov V.G., Shestakov V.V. Experimental studies of the influence of the characteristics of the metal bond coat on the durability of the heat-protective coating of the turbine blades of a gas turbine engine. Civil Aviation High Technologies. 2025;28(5):41-49. https://doi.org/10.26467/2079-0619-2025-28-5-41-49